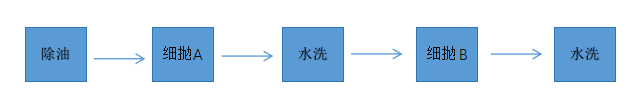

铜制品抛光细抛处理说明

细抛A(成膜剂)与细抛B(脱模剂)搭配使用

一、 工艺目的

细抛处理是在粗抛基础上对铜制品表面进行的进一步细化加工,其核心作用是形成均匀致密的棕黄色氧化膜,增强表面镜面感及抗氧化性,仅当粗抛效果未达要求时启用。

二、工艺参数

|

项目 |

具体要求 |

|

使用药剂 |

本抛光液为环保型产品,抛光过程中无黄烟无有毒有害气体出现。适用于表面相对洁净的黄铜、紫铜,进一步精抛达到镜面效果。 |

|

处理温度 |

常温25℃ |

|

处理时间

|

细抛A(成膜剂):25分钟(根据锈蚀痕迹调整:原样品锈蚀越严重,成膜时间需适当延长) 细抛B(脱膜剂):5-15秒(严格控制时间,避免过度脱模导致膜层损伤) |

|

活性下降的判断与处理 |

细抛 A 现象①:成膜速度慢 / 无法成膜 原因:有效成分消耗 解决措施:补加细抛 A 原液至初始活性 现象②:膜层不均匀、发花 原因:金属杂质积累 解决措施:过滤槽液或更换部分新液

细抛 B 现象①:脱膜速度慢 / 膜层残留 原因:脱膜剂浓度不足 解决措施:补加细抛 B 原液 现象②:工件出光后发雾 原因:铜离子饱和 解决措施:补充原液 |

三、 操作步骤

![]()

![]()

1. 除完油后的产品用细抛A(成膜剂)30分钟(根据锈蚀痕迹调整:原样品锈蚀越严重,成膜时间需适当延长)

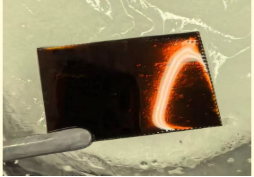

需等待膜层均匀、无露底,且明显呈现棕黄色氧化膜后取出。如图:

2. 成膜后用流动清水冲洗 1 分钟,彻底去除表面残留药剂。

3. 用细抛B(脱模剂)5-15秒,去除成膜过程中表面附着的松散膜层或杂质,露出致密的基底膜层,确保后续钝化效果。

4. 脱模后立即用流动清水冲洗30秒,确保表面无脱模剂残留。

四、 注意事项

1. 操作时需佩戴耐酸碱手套及护目镜,确保作业安全。

2. 处理后严格执行水洗操作,避免药剂残留影响后续工序。

通过规范的成膜(细抛)处理,能进一步提升铜制品表面的镜面质感和抗氧化性能,为产品外观和防护效果提供更有力的保障。

刷涂脱胶剂

刷涂脱胶剂 不锈钢不锈铁二合一电解抛光液

不锈钢不锈铁二合一电解抛光液